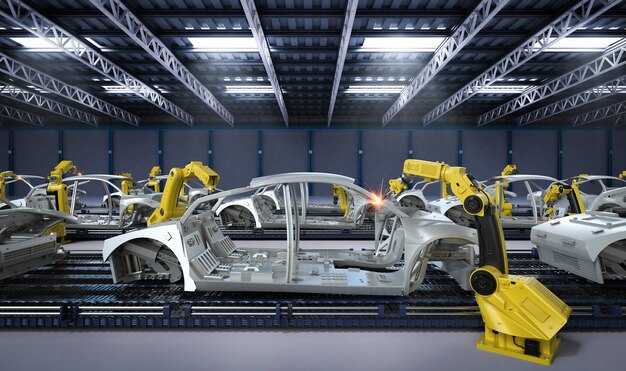

В 2022 году автозаводы, расположенные на территории РФ, в общей сложности произвели 610,4 тыс. единиц автомобильной техники. Сегодня множество зарубежных компаний вынуждены подстраиваться под специфику российского рынка и законодательства. Какая система поможет автоматизировать бизнес-процессы согласно законодательству? Сколько будет стоить ее внедрение? Как быстро отслеживать и контролировать управленческие показатели? – Расскажет эксперт assino в области автомобильной промышленности Павел.

Содержание:

- Специфика автоматизации автомобильной промышленности

- Типы автоматизации в автомобильной промышленности

- Развитие автоматизации автомобильной промышленности

- Особенности внедрения ERP для автопрома

- Стоимость системы для автоматизации автомобильной промышленности

Производство автомобилей – комплекс цехов. Каждая составляющая этого комплекса работает более или менее автономно относительно остальных, и может значительно от них отличаться как по составу производственного оборудования, так и по особенностям и деталям выполняемой работы. Потому производство дисков будет значительно отличаться от производства шин. Это же стоит учитывать и при автоматизации этой отрасли.

Подробнее о процессе автоматизации автомобильной промышленности расскажет эксперт компании assino Павел.

Специфика автоматизации автомобильной промышленности

В современном мире, где технологии развиваются все быстрее и быстрее, автоматизация стала неотъемлемой частью многих отраслей. Автомобильная промышленность – не исключение.

Специфика автоматизации автомобильной промышленности заключается в том, что редко включаются современные инновации и доработки в том объеме, в котором было бы возможно. Отрасль становится консервативной с точки зрения принятий инструментов автоматизации. Давайте разберем, почему так сложилось.

Начнем с истоков. Автоматизация – это использование технологий для оптимизации производственных процессов. Наша цель – снижение затрат и повышение качества продукции. В автомобильной промышленности качество продукции и качество технологических процессов играет важнейшую роль. Не качество автоматизации, а именно качество исполнения производственных процессов. Любая технологическая ошибка на линии выпуска производственного цикла, где много агрегатов, сборки и других процессов, может привести к отзыву готовой продукции. Потому все усилия направлены на предотвращение ошибок в процессе производства и обеспечение контроля качества, чтобы не допустить выпуск дефектной продукции.

Одной из главных особенностей является то, что автомобили – это сложные технические устройства, которые требуют высокой точности и надежности в производстве. Поэтому автоматизация должна быть максимально точной и надежной.

Типы автоматизации в автомобильной промышленности

Стоит разделить их на две большие группы. Существуют ERP системы, которые производят учет, расход ресурсов и прочее, и системы, которые автоматизируют процесс производственного цикла. Вторые – это MES-системы. Они относятся к классу систем управления уровня цеха, но могут использоваться и для интегрированного управления производством на предприятии в целом. Проще говоря, это машины, которые делают другие машины.

Команда assino специализируется на системах первой группы. Это системообразующий уровень автоматизации предприятия — ядро, к таким системам относятся ERP. Она обеспечивает автоматизацию, интеграцию и интеллектуальную обработку данных, необходимую для эффективного выполнения всех повседневных бизнес-операций. Большая часть или все данные организации должны храниться в ERP-системе, формируя единый источник достоверной информации для всей компании.

В детали операций и команд для технологического оборудования, как правило, учетные системы не допускаются. Между ними вводится интерфейс. Так, грубо говоря, выход по планированию операций в учетной системы – это вход MES-системы. Выпуск готовой продукции или дополнительные запросы на обеспечение материалами в ход для ERP-системы.

Системы интегрируются, они взаимосвязаны, но они независимы по управлению процессами. Это позволяет повысить надежность инфраструктуры и внедренных решений с точки зрения отказоустойчивости.

За счет многокомпонентной инфраструктуры ERP+MES и других программных продуктов по разным видам производства обеспечивается надежность передачи данных. Это позволяет работать по принципу «отдал и забыл». То есть внутренняя шина начинает сама распоряжаться данными, передает их в систему-адресат и сообщит статус передачи системе-отправителю. Это считается автоматизацией по гибкой схеме – системы работают независимо, но тесно интегрированы между собой.

Развитие автоматизации автомобильной промышленности

В современном производстве выпуск одной линейки автомобильной продукции ограничен сроком в 3-5 лет. Когда какой-то узел получает улучшенную спецификацию, то она передается в готовую продукцию с момента ее внедрения. Получается другой автомобиль с новой начинкой.

Некоторые модели получают в догонку ряд обновлений и улучшений. Тогда в период сервисного обновления происходит замена этих компонентов на станциях тех обслуживания.

Сегодня сама автомобильная промышленность – быстро развивающаяся отрасль. Изменения вносятся на протяжении всего цикла обслуживания. Поэтому решения для автоматизации должно учитывать в себе ряд компонентов, которые это обеспечивают. Это позволяют реализовать BOM-системы.

Самая распространенная ERP-система на отечественном рынке – 1С:Управление предприятием 2. Она имеет широкий функционал для управления производственными процессами, включая планирование производства, учет материалов и комплектующих, контроль качества продукции и многое другое. Все эти задачи объединены в систему контроллинга и формирование показателей деятельности предприятия.

Именно в ERP стекает вся информация от нижних узлов управления процессами. В целом система позволяет автоматизировать множество процессов — от планирования и закупок материалов, до учета ремонта оборудования и контроля качества выпускаемой продукции. 1С:Управление предприятием 2 позволяет это сделать.

Главное – сфокусироваться не на продаже, а на потребности и результате, который получит клиент, с учетом предоставленного оптимального решения в обозначенный срок, бюджет и лучшего качества.

При реализации на производственном участке базовый уровень операций чаще доверяется MES и BOM системам управления производственным циклом. Система ERP предусматривает интеграцию с такими системами в различных сценариях. Такой гибкий подход и реализует концепцию сервисной архитектуры при внедрении ERP и главное при развитии автоматизированной системы в дальнейшем.

Преимущество 1С:ERP – наличие широкой возможности кастомизации. Прежде всего есть сама поставка компании решение ERP, которое регулярно обновляется в соответствии с актуальными задачами и законодательством РФ. Оно включает лучшие наработки и опыт, так как 1С:ERP – флагманский продукт учета предприятий компании 1С. Есть возможность конфигурирования, разработки для расширения функционала, интеграции. Ограничение в кастомизации как таковых нет. Потому решение отлично подходит для автоматизации автомобильной промышленности.

Особенности внедрения ERP для автопрома

Предприятие автомобильной промышленности – это сложное технологический комплекс. Как мы уже говорили ранее, у компании по производству авто уже внедрены другие системы автоматизаций. Как правило, у сотрудников предприятия уже есть сложившийся контур программных решений, которыми пользуются последние несколько лет. Такие процессы производственного цикла отлажены до минут и секунд.

При внедрении новых инструментов автоматизации, тем более при внедрении такого консолидирующего решения как ERP, в первую очередь, стоит следовать принципу – “не навреди”.

Ряд инструментов, интегрированных в блоке ERP на первой стадии внедрения продукта нет смысла сразу замещать. Для ключевых участков производственного цикла, например для управления спецификациями, иногда приходится реализовывать периоды интеграционного взаимодействия между различными версиями этих систем. Необходимо давать более длительный переходный срок на переобучение специалистов, переход в новые инструменты, иногда в целях непрерывности технологических процессов реализуют дублирование работ специалистов старыми инструментами и новым программным комплексом.

Мы уже говорили, что изменения и инновации в автопроме проходят каскадным темпом. Изменение происходит, допустим, не в одной модели, а в целом ряде спецификации. Это требуется учесть в следующую производственную смену. Более того, еще ретроспективно отозвать ту часть готовой продукции с множеством компонентов, которая была ранее включена для замены на улучшенную версию. Это так называемый блок прослеживаемости выпуска готовой продукции вплоть до мельчайшей деталей. Потому приходится работать с некоторым периодом исторических данных для сохранения информации по прежним выпускам готовой продукции.

Могут возникать стресс-сценарии по внедрению ERP, например из-за внешних факторов. Тогда требуется принимать одномоментные решения об остановке эксплуатации прежнего участка автоматизации и форсировать начало работ в новом программном комплексе. В некоторых случаях особую важность имеют параметры производительности на ключевых участках производственной цепочки. Время и ресурсы на осуществление мер по реализации стресс-сценария нужно планировать заранее и учитывать в проекте внедрения и производственных планах предприятия.

Есть менее стрессовые варианты перехода – подготовительные мероприятия перед запуском системы ERP, длительный период обучения сотрудников. Многократное и многокомпонентное функциональное и процессное тестирование может занимать до 50% от дистанции проекта, это стоит учитывать при построении плана внедрения.

Стоимость системы для автоматизации автомобильной промышленности

Обычно проект внедрения включает в себя автоматизацию более десятка ключевых процессов – закупка, логистика, само производство, хранение продукции, доставка и далее по списку.

Как правило, автомобильное производство – это взаимодействие очень большого количества подрядчиков, производств, заводов. Для выпуска одной машины, как правило, задействуется несколько десятков производств в различных странах мира.

Все эти участники данного процесса взаимосвязаны. Необходима интеграция между всеми системами для исключения ошибок при передачи данных и сокращения временных затрат на этот процесс.

В среднем на проект внедрения 1C:ERP уходит 12 месяцев, рекорд внедрения assino — 8 месяцев. Но точно сказать стоимость внедрения невозможно. Все индивидуально. Стоит понимать, что все зависит от специфики компании. В стоимость входит цена самого программного продукта, работа специалистов, необходимые модули для системы.

Для реализации проекта подбирается слаженная команда профессионалов, основываясь на успешном опыте реализации более 200 проектов с лидерами глобального и российского рынка.В начале проекта специалисты проводят экспресс-обследование. В ходе которого команда получит всю информацию о вашей текущей системе, выяснит, какой функционал необходимо реализовать, определит задачи, сроки и бюджет.

В итоге специалисты определяют оптимальное решение бизнес-задач и формируют Rolling-wave planning (гибкий план-график проекта по методу “набегающей волны”). Только после этого начинается моделирование и внедрение будущей ERP-системы. Система перейдет в опытную эксплуатацию (тестирование) и только после ее можно будет использовать в полном объеме.

В финале внедрения проект переводится на консультационное сопровождение и техническую поддержку по SLA. С каждым клиентом заключается индивидуальное соглашение исходя из потребностей и запросов бизнеса.